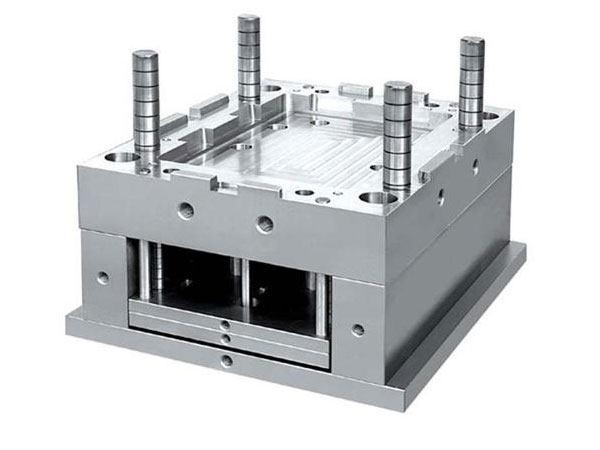

塑料模具脱模斜度

模具制作前设计脱模角度非常重要。不仅影响塑件的脱模,还影响产品的装配。因此,在开模前,应将设计好的有脱模斜度的产品向客户确认,以杜绝因未及时与客户沟通而造成的模具修改。如果客户不确定,可以先减少装配的地方,注塑成型后再进行产品的测量。减少模具修改。

所谓脱模斜面,就是在型腔和型芯两侧设计的便于塑件顶出的斜面。剥离坡度方向与剥离方向一致。只有这样,产品才能顺利取出。

如何判断脱模斜度与塑件的性能、收缩率、摩擦系数、壁厚和几何形状有关。硬度较高的塑料比软塑料脱模斜度大。形状复杂或成型孔较多的塑件应有较大的脱模斜度;如果塑件高度大,孔深,则采用较小的脱模斜度。有时,对于不同的情况,在开模过程中,塑料零件会留在型腔或型芯上,并有意减小侧面的坡度或扩大斜面。

产品精度要求越高,脱模斜度应该越小。对于塑料模具制造的大尺寸产品,应采用较小的脱模斜度。如果产品形状复杂,难以脱模,应选择较大的斜度。产品收缩大,要加大坡度。增强塑料要有高的斜度,含自润滑剂的塑料可以有小的斜度。产品壁厚要大,坡度要大。如果产品表面有皮纹,需要增加产品脱模斜度。

细的话至少要1.5度,粗的话要2度以上。只有这样,产品才能在注塑过程中顺利脱模。程度不大的话,表面的皮纹容易被拉扯。

13305605038

13305605038