安徽注塑加工:注塑模具的组成是什么?

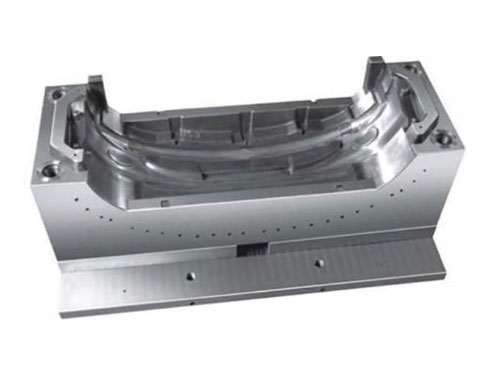

安徽注塑加工:注塑模具由动态模具和固定模具组成。动态模具安装在注塑机的移动模板上,固定模具安装在注塑机的固定模板上。注塑时,动态模具与固定模具闭合形成浇注系统和型腔,动态模具与固定模具分离,取出塑料制品。为了减少繁重的模具设计和制造工作量,标准模具主要用于注塑模具。

购买塑料模具,假设你可以选择一家好公司,你可以减少很多购买时间,毕竟,你选择的商品会很好。商场里有很多公司可以选择,但很多客户直接选择恒兴昌。一家优秀的塑料模具生产公司,从最初的规划到最终的产品,可以结束服务,可以给客户带来相当大的便利。

浇注系统

浇筑系统是指塑料从喷嘴进入型腔前的流道部分,包括主流道、冷料穴、分流道和浇口。浇筑系统又称流道系统,是一组将塑料溶液从注塑机喷嘴引入型腔的进料通道,一般由主流道、分流道、浇口和冷料穴组成。它直接关系到塑料制品的成型质量和生产效率。

主流道是将塑料机喷嘴连接到模具中的分流道或型腔的通道。主流道顶部为凹形,与喷嘴连接。主流道进口直径应略大于喷嘴直径(0.8)mm)为了防止溢出,防止两者因连接不准确而堵塞。进口直径根据产品大小确定,一般为4-8mm。主流道直径应向内扩大3°到5°视角,以便流道赘物的模具。

冷料穴位是主流道末端的一个孔,用于收集喷嘴顶部两次注射之间形成的冷料,防止分流道或浇口堵塞。冷料一旦混入型腔,产品容易产生内应力。冷料穴位直径约8-10mm,深度约6mm。为了方便模具,底部通常由模具杆承担。模具杆的顶部应设计为颠簸的钩形或下沉管沟,以便模具可以顺利地拖出主流道的负荷。

分流通道是连接主流通道和多槽模具中的每个型腔通道。为了使熔体以相等的速度充满每个型腔,分流通道在模具上的排列应对称和等距离分布。分流通道截面的形状和尺寸对塑料溶体的流动、产品模具的生产和模具制造的难度有影响。

如果流量相同,圆形截面的通道阻力最小。但由于圆柱形通道比表面小,不利于分流通道负荷的冷却,这种分流通道必须设置在两个模具上,既费力又不容易对准。

因此,梯形或半圆形截面的分流通道经常被使用,并设置在带模具杆的一半模具上。通道表面必须进行抛光,以降低流动阻力,并提供快速的充电速率。通道的大小取决于塑料品种、产品尺寸和厚度。对于大多数热固性塑料,分流通道的总宽度不超过8m,大的可达10-12m,小的可达2-3m。在满足要求的前提下,应尽量减少截面积,以增加分流通道的负荷和冷却时间。

浇口

这是连接主流道(或分流道)和型腔通道。通道的截面积可以与主流道(或分流道)相同,但通常会缩小。因此,这是整个通道系统中截面积最小的部分。浇口的形状和尺寸对产品质量有很大的影响。

浇口的作用是:

A、控制料流速率:

B、在注射过程中,由于这部分熔体的早凝,可以避免逆流:

C、通过的熔体被强烈切割,以提高温度,从而降低表观粘度,提高流通性:

D、方便产品与流道系统分离。浇口形状、尺寸和位置的设计取决于塑料特性、产品尺寸和结构。一般浇口的截面形状为矩形或圆形,截面积小,长度短,不仅基于上述功能,而且由于小浇口容易增加,而大浇口难以缩小。浇口位置一般应选择在产品最厚且不影响外观的地方。

浇口尺寸的设计应注意塑料溶体的特性。型腔是模具中塑料制品的成型空间。用作成型腔的部件统称为成型部件。

每个成型零件通常都有一个特殊的名称。形成产品形状的成型零件称为型腔(又称阴模),形成产品内部形状(如孔、槽等)的称为型芯或凸模(又称阳模)。在设计成型零件时,应根据塑料性能、产品几何结构、标准公差和使用要求确定型腔的整体结构。

二是根据确定的结构选择分型面、浇口、排气孔的位置和出模方式。

最后,根据控制产品的大小设计每个部件,并确定每个部件之间的组合。塑料溶体进入型腔压力较高,成型部件应科学选择材料、强度和刚度。

为保证塑料制品表面光滑美观,易于成型,与塑料接触的表面粗糙度为Ra>0.32um,应耐腐蚀。成型零件一般采用热处理提高硬度,采用耐腐蚀钢材制成。

控温系统

为了满足注入过程中模具温度的要求,需要一个温度控制系统来控制模具的温度。对于热固性塑料注塑模具,通常设计制冷系统来冷却模具。模具冷却的常用方法是在模具中设置冷却水通道,利用循环流动冷却水带走模具的热量;除冷却水通道热水或蒸汽外,还可在模具内部及周围安装电加热元件。

13305605038

13305605038